Ambienti confinati – Manuale illustrato per lavori in ambienti sospetti di inquinamento o confinati

NOTA 09/05/2012, prot. 32/0010248/MA001.A001

Manuale illustrato per lavori in ambienti sospetti di inquinamento o confinati ai sensi dell’art. 3 comma 3 del DPR 177/2011

DIREZIONE GENERALE DELLE RELAZIONI INDUSTRIALI E DEI RAPPORTI DI LAVORO – DIVISIONE VI

Si comunica che il documento concernente l’argomento specificato in oggetto, approvato in data 18 aprile 2012 dalla Commissione consultiva permanente per la salute e sicurezza sul lavoro di cui all’art. 6 del D.lgs. n. 81/2008 e s.m.i., è disponibile nell’area dell’home page dedicata alla “Sicurezza nel lavoro” del sito Internet del Ministero del lavoro e delle politiche sociali.

MANUALE ILLUSTRATO PER LAVORI IN AMBIENTI SOSPETTI DI INQUINAMENTO O CONFINATI AI SENSI DELL’ART. 3 COMMA 3 DEL DPR 177/2011

INTRODUZIONE

Negli ultimi anni gli ambienti sospetti di inquinamento o confinati sono saliti alla ribalta della cronaca per gravi infortuni mortali ripetutisi con dinamiche spesso molto simili tra loro che hanno messo in evidenza diverse criticità.

Proprio al fine di incidere positivamente sul fenomeno infortunistico riducendo numerosità e gravità degli eventi incidentali, si è arrivati alla forte determinazione di realizzare il decreto del Presidente della Repubblica del 14.09.2011, n° 177, pubblicato sulla Gazzetta Ufficiale n° 260 dell’8/11/2011, entrato in vigore il 23/11/2011, che è un Regolamento recante norme per la qualificazione delle imprese e dei lavoratori autonomi operanti in ambienti “sospetti di inquinamento o confinati”. Nel DPR si definiscono le linee generali di una vera e propria strategia di contrasto agli infortuni relativi alle attività in tali ambienti, di cui fa parte integrante e fondamentale la predisposizione di buone prassi utili a indirizzare gli operatori.

In tale complessivo contesto si è colta la necessità di realizzare un manuale pratico che rappresenti i contenuti di una procedura di sicurezza per lavori in ambienti sospetti di inquinamento o confinati così come previsto ai sensi dell’art. 3 comma 3 del DPR 177/2011, rivolto a quanti operano a vario titolo in tale settore e, soprattutto, a tutte quelle micro e piccole imprese che si occupano di bonifiche e/o manutenzione in ambienti confinati.

Il presente manuale, che prende come esempio una cisterna interrata, rappresenta il primo volume di una serie che avrà l’obiettivo di approfondire e fornire soluzioni tecniche, organizzative e procedurali per i lavori da realizzare nelle diverse tipologie di ambienti sospetti di inquinamento o confinati, al fine di mettere a disposizione degli operatori un “catalogo” di soluzioni validate ed efficaci.

Si evidenzia che nel manuale ogni volta che si parla di ambienti confinati ci si riferisce anche a quelli sospetti di inquinamento.

Il manuale si apre con l’illustrazione dei punti chiave da prendere in considerazione qualora ci si appresti a lavorare in un luogo sospetto di inquinamento o confinato, ossia quei punti irrinunciabili per operare in sicurezza come analisi del rischio, appropriata sorveglianza sanitaria, procedure di lavoro e di emergenza, formazione, informazione ed addestramento degli operatori.

A seguire, allo scopo di rendere il manuale uno strumento pratico e “reale”, si è scelto di illustrare una “storia tipo”, che ovviamente va adattata alle diverse realtà lavorative. I protagonisti riproducono alcune delle attività tipiche che possono verificarsi preliminarmente e durante lo svolgimento di lavori in ambienti confinati. La storia è strutturata in modo tale da fornire le principali prassi da seguire nelle diverse fasi lavorative: scelta di imprese “qualificate”, valutazione dei rischi, affidamento dei lavori, organizzazione della squadra di lavoro. Accanto all’illustrazione della storia, relativa a una realtà specifica, è affiancato un testo per la generalità dei casi, in cui vengono riportati i principali rischi, soluzioni tecniche, organizzative e procedurali, DPI da utilizzare, procedure di emergenza e soccorso.

Per quanto la “storia tipo” si riferisca ad una specifica attività lavorativa svolta all’interno di una cisterna interrata, il testo riporta informazioni di carattere generale applicabili nei diversi ambienti sospetti di inquinamento.

È fondamentale tenere presente che il manuale si propone quale utile documento di riferimento ma non può sostituirsi ad una valutazione e gestione del rischio che va calata in ogni specifica realtà.

1. PUNTI FONDAMENTALI PER L’ELABORAZIONE DELLE PROCEDURE DI SICUREZZA

È necessario evitare l’ingresso negli ambienti confinati, per quanto possibile, ed è opportuno verificare se i lavori al loro interno possano essere svolti in altro modo (ad es. operando dall’esterno utilizzando dispositivi teleguidati, telecamere, e tenendo comunque conto dello stato dell’arte e dello sviluppo tecnologico). Nel caso ciò non fosse possibile, è necessario che i lavori vengano eseguiti secondo precise procedure di sicurezza.

È necessario che il lavoro in ambienti confinati sia autorizzato e sia stato condiviso e firmato un apposito modulo autorizzativo (allegati 1a e 1b), nel quale sono individuate le figure coinvolte.

Di seguito sono riportati alcuni punti fondamentali per l’elaborazione di una procedura per l’accesso e l’esecuzione di lavori in ambienti confinati. È compito di quanti operano negli specifici luoghi di lavoro integrare tali punti con quanto richiesto dall’attività e dalla tipologia di ambiente confinato.

1.1 Misure e precauzioni preliminari

Prima dell’inizio dei lavori è necessario:

– effettuare una specifica analisi per l’identificazione dei pericoli dalla quale deve discendere una adeguata valutazione dei rischi, tenendo conto delle possibili modifiche nel tempo delle condizioni ambientali e di lavoro iniziali (ad es. infiltrazione di gas metano in una condotta fognaria/scavo per la presenta di un gasdotto …).

– definire specifiche procedure operative che individuino:

• caratteristiche dell’ambiente confinato, dei lavori che devono essere svolti e loro durata, tenendo conto anche dei turni degli operatori;

• modalità per delimitare l’area di lavoro (per evitare eventuali rischi da interferenza);

• modalità per accertare l’assenza di pericolo per la vita e l’integrità fisica dei lavoratori;

• modalità con la quale effettuare una bonifica se sono presenti sostanze pericolose.

– stabilire adeguate modalità di gestione di un’eventuale emergenza in funzione del rischio presente, dell’accesso (orizzontale o verticale, a livello del suolo o in quota), delle dimensioni e delle caratteristiche strutturali dell’ambiente confinato, anche eventualmente in coordinamento con il sistema di emergenza del Servizio Sanitario Nazionale e dei Vigili del Fuoco;

– informare, formare e addestrare i lavoratori coinvolti nell’attività con particolare riferimento all’applicazione delle procedure e all’uso dei DPI, della strumentazione e delle attrezzature di lavoro sulla base delle attività da svolgere e dei rischi presenti.

Va valutata quindi:

– la necessità, in alcuni casi, di ricorrere a una ventilazione forzata o altri mezzi idonei;

– la necessità, tipo e frequenza dei monitoraggi ambientali (prove di abitabilità) attraverso adeguata strumentazione di rilevamento, opportunamente tarata ed eventualmente dotata di sistemi di allarme acustico e/o luminoso (ad es. strumenti che rilevano la presenza di più gas, il contenuto di ossigeno, il livello di contaminanti, il livello di esplosività, le condizioni microclimatiche);

– l’opportunità di eseguire il monitoraggio in continuo, quando possa esservi dubbio sulla pericolosità dell’atmosfera. In caso di atmosfere potenzialmente esplosive, la strumentazione dovrà essere rispondente al DPR 126/98 – recepimento della direttiva di prodotto ATEX – e di categoria scelta dal responsabile dei lavori in relazione alla probabilità e durata dell’atmosfera esplosiva;

– l’eventuale presenza di rischi indotti dalle lavorazioni previste (ad es. formazione di fumi) o dal contesto in cui si opera (es. attività con lunga permanenza in pozzetti stradali sotterranei ubicati in strade ad alta intensità di traffico o in vicinanza di corsi d’acqua);

– la necessità e la modalità con la quale isolare l’ambiente confinato dal resto dell’impianto (ad es. chiusura e blocco di serrande, valvole, saracinesche che possano immettere sostanze pericolose nell’ambiente confinato, sezionamento degli impianti elettrici, lockout-tagout), installando opportuna segnaletica e cartellonistica.

– la modalità di verifica dell’idoneità e funzionalità delle attrezzature di lavoro e di soccorso;

– la modalità di verifica dei requisiti e dell’idoneità dei DPC (dispositivi di protezione collettiva) e dei DPI;

– laddove necessario, l’opportunità di eseguire la prova di tenuta o fit-test dei DPI per le vie respiratorie.

1.2 Segnaletica

È opportuno segnalare i luoghi di lavoro classificabili come “ambienti confinati” o “ambiente sospetto di inquinamento”, rientranti nell’ambito di applicazione del DPR 177/2011, con apposito cartello.

Nell’evidenziare che non esistono cartelli di tipo unificato per questa tipologia, si suggerisce che essi contengano almeno le seguenti indicazioni:

– pittogramma rappresentativo di “pericolo generico”;

– pittogrammi per rischi aggiuntivi quali ad esempio esplosione, presenza infiammabili, tossici, rischio asfissia;

– la dicitura “ambiente confinato” o “ambiente sospetto di inquinamento”; – la dicitura “divieto di ingresso senza lo specifico modulo autorizzativo”

In allegato 7 è riportato un cartellone tipo di avvertenza.

1.3 Esecuzione dei lavori

È sempre necessario avvalersi di personale in possesso di competenze e formazione specifiche. Inoltre, in caso di affidamento dei lavori ad imprese appaltatrici o a lavoratori autonomi, questi devono essere qualificati ed il datore di lavoro committente deve individuare un suo rappresentante che vigili con funzione di indirizzo e coordinamento sulle attività svolte.

Si evidenziano di seguito alcuni punti su cui deve essere posta particolare attenzione per l’esecuzione dei lavori:

● vigilati per l’intera durata del lavoro e, ove occorra, forniti di apparecchi di protezione;

● bonifica: qualora, anche dopo bonifica, possa esservi dubbio sulla pericolosità dell’atmosfera, i lavoratori devono indossare un’imbracatura di sicurezza collegata a una fune di recupero, vigilati per l’intera durata del lavoro da un altro lavoratore posizionato all’esterno e, ove occorra, forniti di dispositivi di protezione adeguati;

● sorgente di energia autonoma: l’eventuale sorgente autonoma di energia (gruppo elettrogeno) va collocata in posizione idonea, tenendo conto dell’emissione di fumi che possono entrare nell’ambiente confinato;

● sistema di comunicazione: è necessario garantire e mantenere attivo un adeguato sistema di comunicazione in modo da permettere ai lavoratori impegnati all’interno dell’ambiente confinato di tenersi in contatto con quelli all’esterno, e di lanciare l’allarme in caso di emergenza;

● assistenza dall’esterno: presso l’apertura di accesso, in posizione sicura, deve essere sempre presente un lavoratore, dotato degli stessi DPI di colui che opera all’interno, per offrire assistenza ed essere in grado di recuperare un lavoratore eventualmente infortunato e/o colto da malore nel più breve tempo possibile e secondo quanto stabilito nelle procedure di emergenza.

● presenza di gas negli scavi: quando si eseguono lavori entro pozzi, fogne, cunicoli, camini e fosse in genere, devono essere adottate idonee misure contro i pericoli derivanti dalla presenza di gas o vapori tossici, asfissianti, infiammabili o esplosivi, specie in rapporto alla natura geologica del terreno o alla vicinanza di fabbriche, depositi, raffinerie, stazioni di compressione e di decompressione, metanodotti e condutture di gas, che possono dar luogo ad infiltrazione di sostanze pericolose.

Il/I lavoratore/i che entra/no nell’ambiente confinato deve/ono:

– avere l’idoneità sanitaria per la mansione specifica;

– conoscere i pericoli presenti e la procedura di lavoro;

– conoscere le caratteristiche tecniche dei DPI ed utilizzarli in modo appropriato secondo l’addestramento ricevuto;

– laddove necessario, indossare i DPI idonei per consentire una rapida estrazione in caso di condizioni anomale e/o impreviste (ad esempio una imbragatura completa, collegata mediante una fune ad apposito argano o treppiede);

– mantenersi in costante comunicazione (vocale e/o visiva) con l’addetto esterno e nel caso in cui la comunicazione avvenga con apparecchi trasmittenti deve essere assicurata la non schermatura di tali trasmissioni dagli stessi ambienti di natura metallica;

– conoscere le procedure di emergenza;

– laddove necessario, munirsi di apparecchio portatile, dotato di dispositivo di allarme, per la misurazione in continuo della percentuale di ossigeno o di altre sostanze;

– laddove necessario, munirsi di apparecchio portatile, dotato di dispositivo di allarme, per la misurazione in continuo della concentrazione in aria di sostanze infiammabili (in % del limite inferiore di esplodibilità LEL);

– laddove necessario, dotarsi di sistemi a funzionamento elettrico o a batteria rispondenti ai requisiti di sicurezza del DPR 126/98 (recepimento della Direttiva ATEX);

– evacuare immediatamente l’ambiente confinato e comunicare al proprio responsabile ogni condizione anomala e/o imprevista riscontrata all’interno dell’ambiente;

– evacuare immediatamente l’ambiente confinato quando ordinato dall’operatore esterno e/o all’attivazione di qualche segnale codificato di allarme e/o al riconoscimento di qualche sintomo di malessere fisico.

L’operatore/gli operatori esterno/i devono:

– avere l’idoneità sanitaria per la mansione specifica;

– conoscere i pericoli presenti e la procedura di lavoro;

– assicurare la presenza per tutta la durata dei lavori. Se per qualunque motivo ci si deve allontanare, deve essere richiesto il cambio ad un altro operatore, anche esso in possesso di competenze e formazione specifiche e dotato di idonei DPI;

– mantenere una comunicazione costante con il lavoratore/i all’interno; – proibire l’ingresso a chiunque non sia stato autorizzato;

– controllare che le condizioni di sicurezza non mutino e/o non sopraggiungano pericoli dall’esterno;

– conoscere le procedure di emergenza;

– far evacuare immediatamente l’ambiente confinato se si verifica una condizione anomala e/o imprevista (ad esempio riconducibile alle modalità di lavoro e/o alle condizioni del lavoratore);

– essere specificatamente equipaggiato ed addestrato al primo soccorso per l’assistenza e il recupero del lavoratore.

RICORDA!

Prima di entrare per prestare assistenza, i soccorritori devono indossare i previsti DPI.

1.4 Informazione, formazione, addestramento e idoneità sanitaria per la mansione specifica

Tutto il personale, sia aziendale che terzo, che a qualunque titolo debba operare entro un ambiente confinato e/o fornire assistenza dall’esterno, deve essere preventivamente e specificatamente autorizzato dal proprio Datore di Lavoro previa idonea informazione, formazione ed addestramento previsti nello specifico dal DPR n° 177 del 14/09/2011. Dovrà altresì possedere idoneità sanitaria per la mansione specifica. Quanto sopra è obbligatorio anche per i lavoratori autonomi.

In caso di affidamento dei lavori ad impresa appaltatrice o a lavoratori autonomi, il datore di lavoro committente, prima dell’accesso ai luoghi di lavoro, dovrà informarli (per un tempo non inferiore ad un giorno) su tutti i rischi esistenti negli ambienti, sulle caratteristiche dei luoghi di lavoro, sulla procedura di emergenza di pertinenza della propria attività.

Note:

– la sorveglianza sanitaria sarebbe opportuna anche per i lavoratori autonomi, per quanto facoltativa ai sensi dell’art. 21 del D.Lgs. 81/08;

– la sorveglianza sanitaria per l’idoneità specifica alla mansione deve tener conto:

● degli elementi di rischio delle differenti tipologie di ambienti confinati o sospetti di inquinamento;

● dei fattori individuali che possono favorire l’accadimento degli eventi infortunistici;

● della necessità di utilizzo dei DPI di III categoria (nei casi previsti dalla norma di legge).

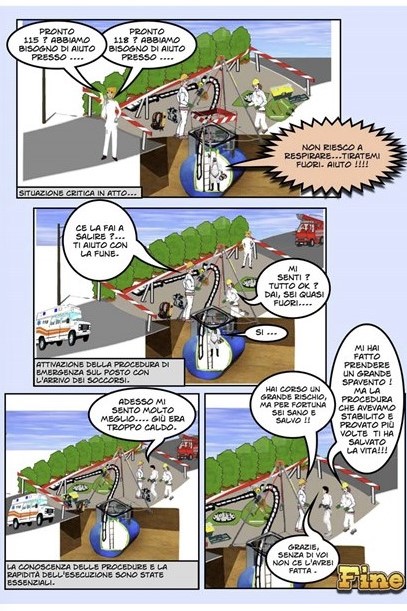

2. STORIA ILLUSTRATA

I protagonisti della storia:

2.1 Qualificazione dell’impresa

Qualsiasi attività lavorativa nel settore degli ambienti sospetti di inquinamento o confinati può essere svolta unicamente da imprese o lavoratori autonomi qualificati.

In particolare alcuni requisiti di qualificazione sono:

– presenza di personale, con esperienza almeno triennale relativa a lavori in ambienti sospetti di inquinamento o confinati (in percentuale non inferiore al 30% della forza lavoro). Il preposto deve necessariamente possedere tale esperienza;

– attività di informazione e formazione di tutto il personale mirata alla conoscenza dei fattori di rischio propri dei lavori in ambienti sospetti di inquinamento e soggetta a verifica di apprendimento e aggiornamento; si fa presente che ciò vale anche per il datore di lavoro se impiegato per tali lavori;

– possesso di dispositivi di protezione individuale, strumentazione e attrezzature di lavoro idonei e avvenuta effettuazione di attività di addestramento all’uso corretto di tali dispositivi, strumentazione e attrezzature di lavoro;

– addestramento di tutto il personale impiegato in tali attività, ivi compreso il datore di lavoro, relativamente all’applicazione delle procedure di sicurezza.

Si evidenzia che, in attività lavorative in ambienti sospetti di inquinamento o confinati, non è ammesso il ricorso a subappalti, se non autorizzati espressamente dal datore di lavoro committente (che ha la disponibilità giuridica dei luoghi) e certificati.

Quanto sopra si applica anche nei riguardi delle imprese o dei lavoratori autonomi ai quali dovessero venire subappaltate le lavorazioni.

2.2 Analisi dei rischi e procedura operativa

2.2.1 Rischi da interferenza

Nel caso in cui i lavori siano dati in appalto:

• il datore di lavoro committente (DLC) e il datore di lavoro dell’impresa appaltatrice o lavoratore autonomo (DLA) coordinano gli interventi di prevenzione e protezione, informandosi reciprocamente per eliminare i rischi dovuti alle interferenze tra i lavori delle imprese coinvolte nell’esecuzione dell’opera;

• laddove previsto, il DLC promuove la cooperazione ed il coordinamento, elaborando un unico documento di valutazione dei rischi (DUVRI), allegato al contratto di appalto o di opera (D.Lgs. 81/08 e s.m.i art. 26);

• i lavoratori coinvolti nell’appalto devono essere muniti di apposita tessera di riconoscimento.

• Il DLC individua un proprio rappresentante

Il DLC verifica l’idoneità tecnico-professionale (D.Lgs. 81/08 e s.m.i. art. 26, comma 1, lett. a) attraverso le seguenti modalità:

▪ acquisizione del certificato di iscrizione alla Camera di commercio, industria e artigianato;

▪ acquisizione dell’autocertificazione dell’impresa appaltatrice o dei lavoratori autonomi del possesso dei requisiti di idoneità tecnico professionale, ai sensi dell’articolo 47 del Testo Unico delle disposizioni legislative e regolamentari in materia di documentazione amministrativa, di cui al decreto del Presidente della Repubblica del 28 dicembre 2000, n. 445;

2.2.2 Analisi dei rischi e procedura operativa

Prima dell’inizio dei lavori, è necessario effettuare una specifica analisi di rischio e definire una specifica procedura operativa.

I principali rischi relativi alle diverse tipologie di ambienti confinati possono derivare, ad esempio, da asfissia (carenza di ossigeno), intossicazione; tali rischi sono dettagliati, a titolo esemplificativo e non esaustivo, nella tabella riportata in allegato 2.

2.3 Individuazione del rappresentante del Datore di Lavoro Committente e informazione ai lavoratori dell’impresa appaltatrice

Il datore di lavoro committente (DLC) individua un proprio rappresentante, in possesso di adeguate competenze in materia di salute e sicurezza sul lavoro e che abbia comunque ricevuto le adeguate attività di informazione, formazione e addestramento.

Il rappresentante del DLC deve:

➢ conoscere i rischi presenti nei luoghi in cui si svolgono le attività lavorative;

➢ vigilare, con funzione di indirizzo e coordinamento, sulle attività svolte dai lavoratori impiegati dalla impresa appaltatrice o dai lavoratori autonomi e, per limitare il rischio da interferenza di tali lavorazioni, con quelle del personale impiegato dal datore di lavoro committente.

Il DLC, prima che vengano svolte attività lavorative in ambienti confinati, deve informare in maniera precisa e puntuale tutti i lavoratori impiegati dall’impresa appaltatrice, compreso il datore di lavoro ove impiegato nelle medesime attività, o i lavoratori autonomi, su:

➢ caratteristiche dei luoghi in cui i suddetti lavoratori sono chiamati ad operare;

➢ tutti i rischi esistenti in tali ambienti (anche quelli derivanti da precedenti utilizzi);

➢ misure di prevenzione ed emergenza adottate in relazione all’attività (compreso l’eventuale coordinamento con il Servizio Sanitario Nazionale e i Vigili del Fuoco).

L’attività informativa va realizzata in un tempo sufficiente e adeguato all’effettivo completamento del trasferimento delle informazioni e, comunque, non inferiore ad un giorno.

2.4 Rischio da sostanze pericolose o da carenza di ossigeno

Prima di eseguire i lavori e durante il loro svolgimento, è necessario verificare che nella cisterna (o in altro ambiente confinato) ci sia una concentrazione di ossigeno adatta alla respirazione (21/%) e non vi siano concentrazioni pericolose di agenti chimici asfissianti, tossici o infiammabili. Il monitoraggio dell’aria deve essere effettuato a diversi livelli di altezza per tenere conto della differente stratificazione delle possibili sostanze pericolose. Laddove possa esservi dubbio sulla pericolosità dell’atmosfera vanno adottate specifiche cautele.

Alcune condizioni di rischio possono esistere precedentemente all’inizio delle attività, altre possono sopraggiungere durante l’esecuzione di alcuni lavori, quali ad esempio:

❖ saldatura/taglio/brasatura;

❖ uso di particolari sostanze (colle, solventi, vernici, prodotti per la pulizia, ecc.);

❖ uso di attrezzature di lavoro (ad es. che producono inneschi);

❖ perdite da tubazioni presenti negli stessi ambienti o negli spazi limitrofi.

Il rischio di asfissia (mancanza di ossigeno) si può avere a causa di scarso ricambio di aria e o per inalazione/assorbimento di agenti chimici asfissianti tossici.

Ricorda che:

✓ la normale concentrazione di ossigeno nell’aria ambiente è di circa il 21%;

✓ tra il 19,5 e il 18% si hanno possibili difficoltà respiratorie;

✓ al di sotto del 18%, l’atmosfera diventa non respirabile e può provocare problemi respiratori gravi;

✓ tra il 12 e l’8% la respirazione diventa più veloce, si ha incapacità di intendere, incoscienza, nausea e vomito;

✓ tra l’8 e il 4%, la morte sopraggiunge in pochi minuti o secondi.

Attenzione!

Questi valori non vanno considerati in maniera assoluta; gli effetti delle diverse concentrazioni variano in base allo stato di salute degli operatori e alle attività fisiche svolte.

Tra gli agenti asfissianti, vanno considerati ad esempio: anidride carbonica, azoto, elio, argon, idrogeno, metano, etano, propano, butano, freon/halon.

Situazioni di rischio associate a sostanze asfissianti

Esempi di situazioni di rischio possono essere:

● non adeguata rimozione di azoto (N2) o di altro agente a seguito di attività di bonifica o inertizzazione;

● fermentazione e decomposizione di sostanze organiche con produzione di anidride carbonica (CO2), metano (CH4), idrogeno solforato (H2S) se presenti composti solforati;

● reazioni tra acqua del terreno, gesso e calcare, con produzione di anidride carbonica;

● processi di combustione;

● reazioni di ossidazione all’interno di serbatoi di acciaio e recipienti (formazione di ruggine);

● reazioni tra rifiuti e ossigeno atmosferico;

● reazioni di sostanze contenute all’interno di stive di navi, autobotti, cisterne, e simili, con l’ossigeno;

● dispersione di agenti estinguenti o refrigeranti come l’anidride carbonica, azoto o agenti alogenati (halon, freon, argon) in ambienti non aerati;

● ambienti o recipienti in aziende vitivinicole;

● reazioni di ossidazione da parte di alcuni tipi di materiali (residui, incrostazioni, rifiuti, terreni).

ATTENZIONE!

Molti gas asfissianti sono inodori, incolori e insapori, non sono rilevati dall’apparato sensoriale umano e causano la perdita di conoscenza senza segni premonitori, per cui l’uomo non riesce ad avvertire il pericolo in tempo.

I sintomi più facilmente distinguibili possono essere i seguenti:

– vertigini e progressiva perdita dell’equilibrio;

– sensazione di pesantezza nella parte frontale della testa;

– formicolio alla lingua ed alle estremità delle dita di mani e piedi;

– difficoltà di parola, fino all’impossibilità di emettere suoni;

– riduzione della capacità di effettuare sforzi fisici e di coordinare i movimenti;

– diminuzione della coscienza e di talune caratteristiche sensitive, particolarmente il tatto.

Il rischio di intossicazione si può verificare in caso di:

• impropria bonifica di ambienti confinati con presenza di residui di materiali che possono emettere gas, fumi o vapori ( per esempio H2S);

• presenza di gas, fumi, vapori tossici che possono:

➢ invadere cisterne o serbatoi tramite le condotte di collegamento;

➢ essere prodotti durante attività di manutenzione;

• presenza di sostanze liquide e solide che, in alcune condizioni, possano improvvisamente rilasciare nell’ambiente gas o vapori pericolosi;

• presenza di polveri;

• presenza di liquidi e solidi che emettono gas tossici in presenza di aria o vapori d’acqua (zolfo, fosfuri che emettono fosfina a contatto di acidi ed acqua o vapore, ecc.);

• reazioni chimiche di decomposizione o fermentazione;

• ambienti sospetti di inquinamento o confinati dove si effettuano processi di saldatura;

• lavorazioni con solventi organici tossici o vapori tossici;

• attività svolte nei pressi di fogne, bocche di accesso e pozzi di connessione alla rete;

• combustioni in difetto d’ossigeno;

• scavi e fossi contenenti terreno contaminato, come scarichi di rifiuti;

• reazioni tra sostanze incompatibili con accumulo di gas tossici (es. sostanze acide con ipocloriti, solfuri, cianuri, ecc.);

Tipiche sostanze tossiche sono: acido solfidrico (H2S), acido cianidrico (HCN), solventi ed altri.

Le concentrazioni dei contaminanti devono essere almeno inferiori ai valori limite soglia definiti dalla legislazione vigente laddove previsti; alternativamente, si può fare riferimento a standard internazionali.

ATTENZIONE!

Il caratteristico odore di uova marce proprio dell’acido solfidrico o idrogeno solforato (H2S), a concentrazioni uguali o superiori a 100 ppm, non viene più percepito poiché il nervo olfattorio si paralizza!

2.5 Dispositivi di Protezione Individuale

È necessario che i lavoratori siano provvisti dei DPI idonei e li utilizzino secondo quanto prescritto. Il personale deve disporre almeno del seguente equipaggiamento:

• maschere con filtro o respiratori isolanti;

• elmetto per la protezione della testa da caduta di materiale dall’alto o dall’urto con oggetti;

• imbragatura di sicurezza;

• guanti di protezione;

• protezione degli occhi se si è esposti a sostanze pericolose, proiezione di schegge, ecc.,

• calzature di sicurezza;

• indumenti di protezione.

In funzione delle evidenze dell’analisi dei rischi effettuata per lo specifico lavoro, potranno altresì ritenersi necessari ulteriori DPI, quali ad es i dispositivi per la protezione dalle cadute dall’alto.

2.5.1 Protezione delle vie respiratorie

Al fine di stabilire qual è il dispositivo più idoneo, è necessario:

1. identificare gli agenti chimici contaminanti eventualmente presenti, il loro stato fisico (polveri, fibre, nebbie, fumi, vapori, gas) e la concentrazione;

2. stabilire la concentrazione di ossigeno (O2).

Ciò è utile al fine di stabilire se utilizzare DPI respiratori dipendenti (a filtro) o indipendenti dall’atmosfera ambiente (isolanti):

a) DPI a filtro, dipendenti dall’atmosfera ambiente, quando il tasso di O2 è superiore al 19,5% (facciali filtranti; semimaschere, maschere intere); possono essere usati al posto degli autorespiratori, solo quando, accertate la natura e la concentrazione dei gas o vapori nocivi o asfissianti, offrano garanzia di sicurezza e sia assicurata una efficace e continua aerazione;

b) DPI isolanti (respiratori alimentati ad aria o autorespiratori), indipendenti dall’atmosfera ambiente, nel caso che il tasso di O2 risulti inferiore al 19,5%. Il principio di funzionamento si basa sulla fornitura di aria respirabile prelevata da “zone pulite” oppure da bombole o fonti esterne quali reti di aria compressa.

Proteggono sia da carenza d’ossigeno che da elevate concentrazioni di contaminanti.

ATTENZIONE!

Se l’ambiente è sospetto di inquinamento è necessario un monitoraggio in continuo della qualità dell’aria.

Durata dei filtri: vanno utilizzati filtri di tipo e classi appropriati; poiché possono facilmente andare incontro a saturazione e non fornire più la giusta protezione, vanno regolarmente sostituiti per garantire le prestazioni di protezione, secondo le istruzioni del fabbricante.

Addestramento: i DPI delle vie aeree sono di categoria III, per cui i lavoratori devono essere addestrati all’uso corretto secondo le vigenti disposizioni in materia di salute e sicurezza.

Pulizia e manutenzione: ad eccezione di quelli monouso, la manutenzione dei dispositivi deve essere eseguita da persone competenti, secondo le istruzioni del fabbricante, e prevedere ispezioni per l’individuazione dei difetti, eventuale sostituzione e controllo delle prestazioni.

2.5.2 Dispositivi per la protezione dalle cadute dall’alto (ove necessari)

Il dispositivo di discesa del lavoratore comprende un dispositivo di ancoraggio al quale viene collegato un sistema di arresto della caduta, un dispositivo di recupero ed un argano.

I dispositivi di ancoraggio sono generalmente distinti in: dispositivi a tre piedi, dispositivi a quattro piedi, dispositivi monopiede.

La scelta del dispositivo di ancoraggio più idoneo può essere fatta secondo due criteri sulla base della modalità di accesso all’ambiente confinato:

1. se l’accesso è costituito da una scala, il lavoratore deve essere connesso ad un sistema di arresto caduta provvisto di dispositivo di recupero che interviene in caso di caduta o di incapacità del lavoratore a risalire;

2. se l’accesso è costituito da un sistema che solleva e fa scendere il lavoratore in sospensione, esso deve essere nello stesso tempo sollevato o abbassato con un argano e deve essere attaccato ad un sistema di arresto caduta provvisto di dispositivo di recupero come dispositivo di sicurezza.

2.5.3 Imbragature

• Imbragature con attacco frontale: non sono adatte per il recupero del lavoratore con sollevamento verticale;

• Imbragature con attacco dorsale: sono adatte per il recupero con sollevamento verticale del lavoratore.

2.6 Rischio incendio ed esplosione

Il rischio di incendio ed esplosione è legato alla formazione, raccolta o accumulo di sostanze infiammabili in concentrazioni tali da essere innescate da una sorgente presente sul posto od ivi trasportata (scariche elettriche ed elettrostatiche, scintille prodotte per urto ed attrito, fiamme libere, superfici calde, onde elettromagnetiche, altre).

I lavori in ambienti confinati in cui sono presenti atmosfere con potenziale rischio di incendio ed esplosione devono essere eseguiti adottando specifiche misure di prevenzione e protezione; tali misure consistono ad esempio:

• nell’eliminazione delle sostanze e miscele infiammabili, ove possibile;

• nell’impiego di attrezzature protette;

• nell’applicazione di procedure tecniche ed organizzative (ad esempio chiusura di tutte le linee di comunicazione con l’ambiente confinato, valvole od altro).

I principali parametri che bisogna conoscere sono:

• Intervallo di esplosione – intervallo di concentrazione di una sostanza infiammabile in aria entro il quale si può verificare un’esplosione;

• LEL – limite inferiore dell’intervallo di esplosione;

• temperatura d’infiammabilità – temperatura al di sopra della quale dalla superficie di un liquido infiammabile si liberano vapori in concentrazione tale da incendiarsi.

La concentrazione di miscela può essere valutata tramite l’impiego di strumenti portatili, detti esplosimetri, dotati di una soglia di allarme fissa o regolabile. È necessario che questi apparecchi funzionino in continuo e che siano utilizzati in modo corretto da parte di persone addestrate. Il livello di protezione di un esplosimetro (cioè la categoria, secondo la Direttiva ATEX), così come avviene per tutti i prodotti destinati ad essere impiegati in atmosfere potenzialmente esplosive, deve essere compatibile con la probabilità prevista di presenza di atmosfera esplosiva.

Gli esplosimetri possono per esempio essere impiegati utilmente per lavori in installazioni di trasporto e distribuzione di gas combustibile o in luoghi bonificati con ventilazione, per segnalare il formarsi incipiente di un’atmosfera esplosiva.

Gli esplosimetri sono disponibili sia per un singolo gas che per più gas (multi-gas). Vi sono strumenti che campionano il gas dall’esterno dell’ambiente confinato, per esempio mediante una sonda a tubicino e lo analizzano in un luogo sicuro. Il prelievo dall’esterno localizzato o meno consente di operare con una certa sicurezza.

Le attrezzature di lavoro (lampade, aspiratori, ventilatori, etc.) devono essere rispondenti al DPR 126/98 (recepimento Direttiva ATEX), di categoria scelta dal responsabile dei lavori in relazione alla probabilità e durata dell’atmosfera esplosiva e con marcatura specifica come dai seguenti esempi:

dove:

• II rappresenta il gruppo degli apparecchi diversi da quelli che vanno in miniera;

• 2 rappresenta la categoria (livello di protezione);

• G / D stanno per gas e polvere rispettivamente;

• ib, e, d sono modi di protezione (es. ib rappresenta la sicurezza intrinseca);

• T6, T4 – sono classi di temperatura (superficiale ammessa).

• xxxx: numero dell’organismo notificato

Per quanto riguarda il vestiario, i lavoratori che devono accedere a zone con rischio di incendio ed esplosione devono essere dotati di indumenti (scarpe, guanti, tute) antistatici, per cui la letteratura tecnica suggerisce valori di resistenza verso terra del vestiario inferiori a 108 Ω. Eventuali funi o corde utilizzate non devono poter diventare sorgenti di accensione.

La messa a terra costituisce una protezione efficace per le parti di apparecchiature ed attrezzature di lavoro che possono essere caratterizzate da accumulo di cariche elettrostatiche.

Utensili in acciaio che possono generare singole scintille, come cacciaviti e chiavi, possono essere utilizzati solo se la presenza di atmosfera esplosiva non è prevista durante il funzionamento normale.

È consigliabile l’impiego di attrezzi di tipo antiscintilla, normalmente in lega di berillio, ottone, da usare in ogni caso con estrema cautela. Gli utensili che generano una pioggia di scintille (es. levigatrici) non devono essere usati in presenza di atmosfera esplosiva.

ATTENZIONE!

Deve essere chiaro che in ambienti con rischio di incendio e di esplosione non possono essere utilizzati macchine, strumenti, utensili, vestiario, sistemi di comunicazione e strumentazione di rilevamento che non siano stati autorizzati e verificati attraverso il modello di autorizzazione per l’ingresso in ambiente sospetto di inquinamento o confinato:

potrebbero non avere le adeguate caratteristiche e provocare gravi incidenti.

Si ricorda inoltre che le attrezzature di lavoro, come il cavalletto, argani, funi, aspiratori, ventilatori ed altre, che possono essere introdotte o poste in prossimità di un ambiente sospetto di inquinamento devono comunque essere dotate di marcatura CE a seconda della direttiva pertinente (ad esempio direttiva macchine, ATEX, bassa tensione, compatibilità elettromagnetica) ed essere corredate del libretto di istruzioni se previsto, consultabile in ogni momento.

Tutta la strumentazione di misura deve essere testata e calibrata con le periodicità previste dal manuale di uso e manutenzione. È possibile comunque utilizzare attrezzature di lavoro costruite in assenza di disposizioni legislative e regolamentari di recepimento delle direttive comunitarie di prodotto o messe a disposizione dei lavoratori antecedentemente alla data della loro emanazione purché conformi ai requisiti generali di sicurezza di cui all’allegato V del D.Lgs.81/2008.

2.7 Procedure di emergenza e salvataggio

2.7.1 Piano di emergenza

Per affrontare nel migliore dei modi un incidente in un ambiente confinato è fondamentale che la procedura contenga uno specifico piano di emergenza che permetta di attivare un pronto allarme e un soccorso idoneo e tempestivo. La struttura del piano dipende dalla natura dell’ambiente confinato, dal rischio identificato e dal tipo di soccorso da effettuare, e deve riportare le misure da attuare in caso di incidente. Il piano di emergenza deve essere reso disponibile, deve considerare tutte le eventuali imprese presenti e le attività svolte, essere trasmesso a tutte le imprese a cui stato affidato il lavoro, essere a disposizione eventualmente delle squadre di soccorso esterne (Vigili del Fuoco, addetti al 118, ecc.). Il piano di emergenza deve essere periodicamente aggiornato.

La formazione/sensibilizzazione sul potenziale pericolo di anossia o intossicazione è fondamentale sia per gli addetti che devono accedere ad un ambiente confinato, sia per chi si potrebbe trovare a dover intervenire in soccorso di infortunati. Chi tenta di prestare soccorso senza sapere come si deve procedere, può diventare a sua volta una vittima. I soccorritori possono tentare di salvare una possibile vittima di asfissia o intossicazione solo se dispongono delle idonee attrezzature, sono stati addestrati in merito, dispongono dell’assistenza e del supporto necessari.

ATTENZIONE!

Si suggerisce di pre-allertare gli addetti al primo soccorso designati per quell’area in merito alle lavorazioni in corso.

2.7.2 Mezzi e dispositivi di salvataggio

La messa a disposizione di idonei equipaggiamenti di soccorso e rianimazione dipende dal tipo di emergenza cui si deve far fronte e il personale deve essere addestrato al loro uso.

Si potrebbero rendere necessari tutti o alcuni dei seguenti presidi:

• dispositivi di allarme sonoro portatili per avvisare le persone delle zone circostanti sulla necessità di assistenza;

• disponibilità di telefoni o radio per poter diramare l’allarme;

• imbragatura di sicurezza;

• dispositivi meccanici (ad esempio treppiede o attrezzatura similare) per recuperare la vittima;

• fonte di aria per la ventilazione dell’ambiente confinato (ad es. un tubo collegato alla rete di aria compressa del sito);

• dispositivo di ventilazione (ventilatore esterno di aspirazione con tubazioni flessibili o similari);

• erogatori di aria a pressione positiva o sistemi di erogazione dell’aria posti all’esterno o autorespiratori;

• dispositivi di monitoraggio dell’ossigeno per la squadra di soccorso per controllare periodicamente le condizioni all’interno dell’ambiente confinato;

• kit di rianimazione

• giubbotto immobilizzatore o immobilizzatori per arti;

• telo di scorrimento in PVC;

• barella per portare l’infortunato fuori dall’ambiente confinato o fino all’ambulanza.

2.7.3 Gestione dell’emergenza

Se una persona subisce un malessere o un collasso improvviso mentre lavora in un ambiente confinato, colui che lo rinviene deve presumere che la sua stessa vita sia in pericolo se entra nell’ambiente per soccorrerlo.

La gestione dell’emergenza prevede il controllo di tre fasi fondamentali:

1) Fase di allarme

Se il lavoratore all’interno di un ambiente confinato avverte un malessere, perde i sensi o subisce un trauma, colui che sovraintende deve dare immediato allarme chiamando la squadra di emergenza interna, qualora prevista.

Il sorvegliante non deve entrare nel luogo confinato senza prima organizzare l’intervento con altri soccorritori; ove previsto e secondo la procedura aziendale, deve immediatamente avvisare i Vigili del Fuoco e il Servizio 118, fornendo in particolare i seguenti elementi minimi:

• nome dell’azienda;

• l’indirizzo del luogo di lavoro da raggiungere;

• il proprio nome e il numero di telefono da cui chiama;

• la tipologia di incidente in corso;

• il numero di lavoratori coinvolti.

Può risultare necessario, prima di attivare il soccorso, procedere all’arresto degli impianti collegati alla situazione di emergenza che possano creare pericolo per gli operatori.

2) Fase di recupero

Le persone che eseguono il salvataggio devono indossare DPI adeguati al tipo di intervento; è fondamentale essere provvisti di respiratori indipendenti dall’aria circostante o autorespiratori d’emergenza. Nel caso risulti impossibile estrarre il lavoratore dall’ambiente confinato, è necessario fargli respirare aria pulita prelevata dall’esterno del locale.

Va prestata particolare attenzione ai passi d’uomo verticali perché nelle fasi di salvataggio può risultare difficile “estrarre” una persona non collaborante; pertanto le modalità di imbragatura dovranno evitare il basculamento del corpo e garantire l’estrazione in posizione verticale dell’operatore infortunato.

3) Fase di trasporto

Una volta estratto l’infortunato dall’ambiente confinato, si procede al suo trasporto con l’utilizzo dei mezzi di movimentazione opportuni. Nell’attesa dei soccorsi, in casi estremi di cessazione delle funzioni vitali, può essere necessario ricorrere alla rianimazione cardiorespiratoria da parte di persone addestrate con apposito corso di formazione sul Primo Soccorso, designate dal datore di lavoro ai sensi delle norme vigenti.

ALLEGATI:

Allegato 1a – Modulo di autorizzazione per l’ingresso in ambienti confinati in caso di affidamento dei lavori ad imprese appaltatrici o a lavoratori autonomi Scarica qui

Allegato 1b – Modulo di autorizzazione per l’ingresso in ambienti confinati Scarica qui

Allegato 2 – Elenco esemplificativo di possibili fattori di rischio in ambienti confinanti Scarica qui

Allegato 3 – Aspetti tecnici che devono essere conosciuti/valutati prima dell’inizio dei lavori Scarica qui

Allegato 4 – Esempio di lista di controllo Scarica qui

Allegato 5 – Principali riferimenti legislativi relativi agli ambienti confinanti o sospetti di inquinamento Scarica qui

Allegato 6 – Sostanze tossiche e asfissianti e incidenti tipo Scarica qui

Allegato 7 – Cartellonistica Scarica qui